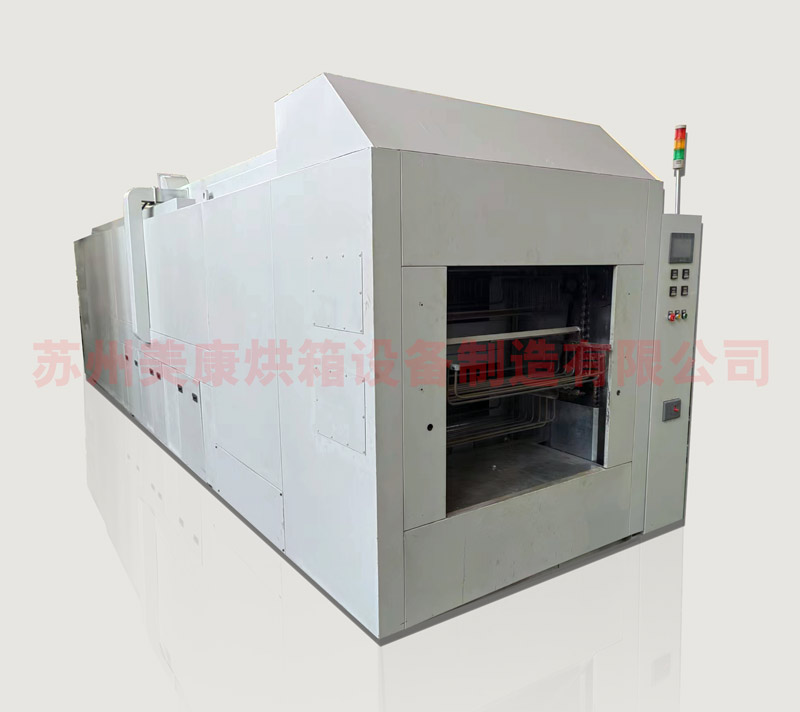

连续沉浸机,装卸区烘道,流程为常压沉浸工艺,按工艺流程,方法是热风循环、预热、固化。变压器,线圈专用浸漆机,吊篮专用设计,浸漆高度可调,线圈引脚保持干净,同时减少漆瘤,非常适合大批量生产和高质量要求。

采用常压沉浸工艺,按工艺流程,工件装入吊篮内,由传送系统装吊篮送入预热区,按设定的温度和时间完成预烘去潮,然后将吊篮送入冷却区(冷却致浸漆温度)继续将吊篮送入浸漆区,到达浸漆区,吊篮下行到达浸漆槽,将吊篮及吊篮内工件慢慢浸没在漆液里,经一定时间后,吊篮上行到达滴干区,将工件上余漆滴干,进入固化区。(使用热风循环、预热、固化)固化结束后将吊篮送入装卸区,在装卸区将处理后的工件取下,完成工件的绝缘处理。再将待处理的工件放入吊篮,使绝缘连续沉浸机连续循环地工作。

结构

装卸区:设在机器的首端,由人工操作将处理后的工件取下放入待处理的工件。

烘道:整个烘道分为三个加热区,前区、中区、后区,每个加热区的温度独立控制和显示,并设有超温报警装置,烘道工作温度145度内可调,烘道用硅酸铝纤维毯隔热,采用热风循环,各区内温度均匀,烘道口装有隔热门自动启闭以减少热量损失。

浸漆室:浸漆室位于机器下部,由冷却区、沉浸槽、滴干盘组成,浸漆室两侧设有排废口通过风道将漆液中低燃点挥发物排出,沉浸槽内的漆液面保持不变。漆液与漆箱连续供给。滴干盘是将工件上滴下的余漆回流到贮漆箱内。

工件传送系统:烘道两内壁上下装有导轨,链条在导轨上运行,吊篮两边挂钩在链条稍上,由链条带动吊篮运行,工件均匀地放入吊篮内,随吊篮输送到各个工作区。

漆液循环系统:由贮漆箱、输漆泵、沉浸槽等组成,输漆泵将贮漆箱内的漆液连续不断地供给沉浸槽,然后沉浸槽内的漆液经过溢流口溢出,回流到贮漆箱内,连续循环输给,保持沉浸槽恒液面和漆液质量。

苏公网安备32050902101521号

苏公网安备32050902101521号